www.industrieweb.fr

09

'20

Written on Modified on

La Smart Air Injection de SEEPEX dote les brasseries d’une injection d’air comprimé dosée avec précision

Une impulsion pour la bière

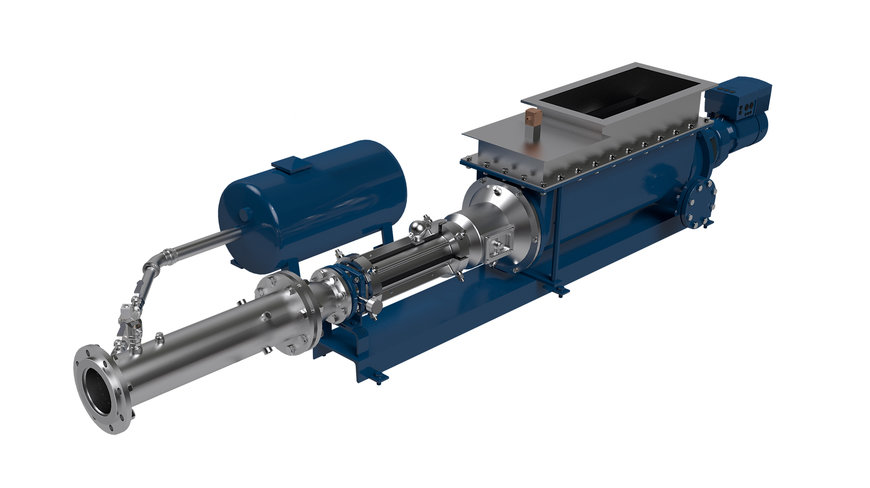

Grâce aux « bouchons de drêches » de houblon et de malt, les pompes SEEPEX garantissent un rendement énergétique nettement plus élevé dans le processus de production des brasseries. Le spécialiste des pompes à vis excentre de Rhénanie-du-Nord-Westphalie a conçu le système Smart Air Injection (SAI) afin d’injecter nettement moins d'air comprimé que les procédés conventionnels. Le système SEEPEX utilise des injections pneumatiques de courtes durées pour transférer des bouchons de drêches compactés vers un silo ou une cuve de stockage. Par rapport aux systèmes à air comprimé usuels qui fonctionnent avec une alimentation en air continue, la SAI de SEEPEX consomme jusqu'à 80 % d'énergie en moins.

Une solution miracle pour les longues distances

L’industrie de la bière traverse une période de crise. Malgré de nouvelles tendances autour de la bière artisanale, des mélanges originaux et des nouvelles marques, les brasseries d’Allemagne et d'autres pays font face à une baisse constante de la consommation mondiale. À son plus haut niveau en 1976, la consommation en Allemagne s'élevait à 150,7 litres par habitant. En 2018, elle n'atteignait plus que 102 litres. En cette période, les entreprises (surtout les plus grandes) doivent donc optimiser leurs installations de production. Heureusement, il existe désormais de nouvelles solutions pour réduire les coûts. Il y a deux ans, SEEPEX a installé son système SAI en instance de brevet dans une usine pilote - une brasserie munichoise établie de longue date - pour analyser son potentiel d'économie par rapport aux méthodes conventionnelles.

Utilisée avec succès dans d'autres applications, la Smart Air Injection est considérée comme une solution miracle dans les secteurs de l’environnement. Ce système permet de transporter avec fiabilité des produits très visqueux, d'une teneur en matière sèche moyenne à forte, sur de longues distances (jusqu'à un kilomètre). Il associe une pompe à vis excentrée et un système de transport pneumatique en phase dense. La SAI élimine les blocages fréquents rencontrés dans les systèmes de transport pneumatique habituels grâce à son pompage à basse pression. Ce système très flexible permet une manipulation en douceur de matières dont le taux d'humidité varie entre 60 et 85 % sans nuire à l'efficacité. Les drêches sont déplacées en un temps très court, ce qui augmente le rendement du procédé et les débits. De plus, cette solution s'intègre facilement avec les systèmes d'automatisation et de commande déjà en place. La SAI offre une solution idéale aux brasseries, car l'élimination des drêches est une opération essentielle du brassage. Elle est cependant coûteuse et prend beaucoup de temps.

Des injections d'air dosées avec précision qui réduisent les coûts d'exploitation

Les drêches sont riches en ingrédients : protéines, maltose, oligo-éléments, enzymes, vitamines et fibres alimentaires. En Europe, environ 400 000 tonnes de drêches sont produites chaque année. À la fin de l'empâtage, des systèmes de transport pneumatique installés dans les brasseries acheminent les drêches humides vers des cuves et des silos souvent situés à plusieurs centaines de mètres. Les drêches de malt ont de nombreuses autres applications utiles : dans l'alimentation animale, comme additif pour les produits de boulangerie, pour la fabrication de pain (une technique remontant au Moyen-Âge), pour la production d'énergie dans les usines de biogaz et pour la production de biocarburant.

En général, les drêches humides sont gérées à l'aide de systèmes de transport pneumatique conventionnels, qui nécessitent une alimentation continue en air comprimé. Les grandes entreprises produisent jusqu'à 150 tonnes de ce matériau et consomment jusqu'à 400 kWh d'air comprimé. En installant un système SAI dans l'usine pilote de Munich, Stephan Mottyll, chef de produit chez SEEPEX, a réussi à obtenir des taux de consommation d’énergie bien inférieurs à ceux d'un système conventionnel. Il résume ainsi les résultats du projet pilote : « De brèves impulsions d'air comprimé injectés à des intervalles importants transportent facilement de longs bouchons de drêches. Par rapport à l'ancien circuit pneumatique, la consommation d'air comprimé diminue jusqu'à 80 %. Les délais de brassage diminuent également jusqu'à 50 %, ce qui augmente le rendement du procédé de fabrication. Pendant de longs intervalles de pause qui atteignent 5 minutes, seule la pompe assure le transport. Les impulsions d'air comprimé contrôlées permettent de réduire considérablement la consommation totale d'air et d'énergie pour le client. »

Il poursuit avec les chiffres définitifs : « L'analyse montre des économies annuelles sur les coûts d'exploitation, à savoir les coûts énergétiques de l'air comprimé, d'environ 11 000 euros par an par rapport au système installé à l'origine. Cela est dû à la réduction drastique de la consommation d'air, jusqu'à 80 %, et à la diminution de la consommation totale d'énergie qui en résulte, d'environ 75 %. L'extrême différence de consommation d'air est due à la différence de transport pneumatique : d'un côté, une alimentation continue en air comprimé et, de l'autre, des injections discontinues d’air comprimé qui transportent de longs bouchons de drêches (avec la SAI) », indique M. Mottyll.

Cette technologie issue de la région allemande de la Ruhr, où la consommation de bière est importante, peut être exploitée par les grandes brasseries.

Les bouchons de drêches optimisent le rendement

La brasserie munichoise a fait varier la longueur des bouchons de drêches transportés par air comprimé afin de trouver le point de fonctionnement optimal. Conclusion : « Plus le bouchon est long, moins le système a besoin d'air et plus le volume total d'air consommé est faible. La fiabilité opérationnelle ne pose pas problème, car une réserve de pression demeure disponible. Le point de fonctionnement optimal en termes de fiabilité et d'efficacité est une longueur de bouchon de plusieurs dizaines de mètres, ce qui correspond à une consommation moyenne d'air de seulement 18 Nm³/h environ. L'air comprimé est injecté toutes les 3mn 45s pour réduire la consommation d'air, mais aussi pour vider complètement la ligne. Des bouchons trop courts de quelques mètres seulement entraînent une pression de ligne basse et une fréquence d'injection d'air plus élevée, ce qui est évidemment moins efficace », détaille M. Mottyll. L'allongement du bouchon permet de réduire progressivement la consommation moyenne d'air à environ 18 Nm³/h. Le volume d'air correspond presque au volume du tuyau, de sorte qu'une très faible surpression est nécessaire pour pousser les bouchons de 20 m vers le haut du silo.

Selon M. Mottyll, l'étranglement du débit d'injection d'air au niveau de la vanne manuelle peut également contribuer à optimiser les propriétés de l'écoulement pneumatique, puisque la circulation du bouchon devient plus régulière et les forces d'impulsion peuvent être réduites. En outre, la consommation optimale d'air (en Nm³ par injection) peut être ajustée plus facilement.