www.industrieweb.fr

15

'19

Written on Modified on

Une approche systématique du porte-outil idéal

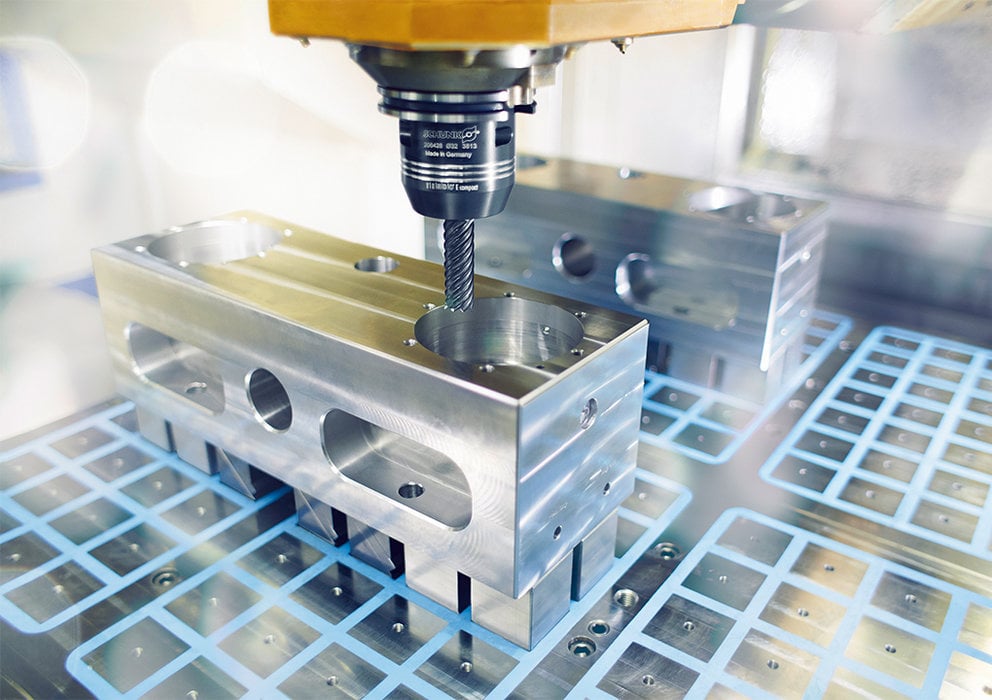

Les machines modernes 5 axes et multitâches ainsi que les centres d'usinage de haute précision pour le micro-usinage permettent des concepts d'usinage toujours plus nouveaux et améliorés.

La répartition des systèmes de porte-outils dans le monde reflète les différentes exigences de chaque industrie. Alors qu'environ 60 % de ces systèmes en Europe sont des mandrins thermiques, la proportion correspondante aux États-Unis et en Asie est respectivement de 20 % et 30 %.

En revanche, les mandrins à pinces jouent un rôle beaucoup plus important en dehors de l'Europe qu'en Allemagne. La proportion des mandrins à expansion hydraulique de haute précision varie entre 8 % et 15 % dans le monde. Lors de l'évaluation de l'évolution du marché des systèmes de porte-outils, deux aspects apparaissent clairement : en premier lieu, la variété des versions va en se diversifiant.

D'autre part, les montages de précision gagnent rapidement en importance, à mesure que l'amélioration de la qualité et des performances des machines-outils augmente la demande en processus fiables et en durabilité des outils. De plus, une efficacité accrue dans la production des porte-outils de précision réduit considérablement leur coût par rapport aux mandrins mécaniques, tels que les systèmes Weldon, Whistle-Notch ou des systèmes de mandrin à pince.

Pour les mandrins à expansion hydraulique, notamment, les prix initiaux ont considérablement baissé. Il est donc d'autant plus important de remettre en question régulièrement les stratégies établies en termes de détenteurs d'outils, en particulier lorsque l'on investit dans de nouvelles machines-outils.

Évaluation du système global

Si l'on compare les différents systèmes de porte-outils, leurs caractéristiques techniques et leurs interfaces avec la broche de machine, il apparaît clairement qu'il n'existe pas de système de porte-outil convenant parfaitement à toutes les applications. La sélection d'un système est toujours une décision unique qui repose sur divers paramètres.

Le porte-outil ne doit jamais être considéré de manière isolée, mais plutôt comme un élément s'inscrivant dans le cadre de l'interaction de l'ensemble du système qui se compose d'une pièce, d'un système de serrage, d'un outil, d'un porte-outil, d'une interface de broche et d'une machine.

En tant que première interface avec la pièce, le porte-outil joue un rôle essentiel, notamment parce qu'il est en mesure de compenser au moins partiellement les faiblesses du système global.

La sélection du système de porte-outil idéal doit s'effectuer en plusieurs étapes. En premier lieu, il est important de définir les critères de base ayant une influence significative sur la stabilité sous-jacente du processus. Ceux-ci incluent la force de serrage requise, la rigidité radiale, les contours de collision et, le cas échéant, l'aptitude aux applications à grande vitesse.

Dans un deuxième temps, l'accent est mis sur les critères affectant la qualité, la précision et la productivité des processus. Ceux-ci incluent la précision de concentricité et la répétabilité, la qualité d'équilibrage, l'amortissement des vibrations, l'alimentation en liquide de refroidissement ainsi que la possibilité de préréglage de la longueur.

Enfin, en troisième lieu, il est conseillé d'examiner les critères économiques dans le cadre d'une analyse coûts-avantages (ex : coûts d'acquisition, durée de vie, flexibilité et capacité de réutilisation, ainsi que les frais courants d'exploitation).

Les critères de base sont essentiels à la stabilité du processus

Les critères de base pour la sélection des porte-outils sont à comprendre comme des critères rédhibitoires : ils doivent être respectés pour que le processus d'usinage se déroule correctement.

Force de serrage/couple : la force de serrage du porte-outil détermine dans quelle mesure le couple à l'interface entre le porte-outil et l'outil peut être contrôlé. Si la force de serrage est suffisante, l'arête de l'outil pénètre uniformément dans le matériau. Si elle est insuffisante, l'outil commence à tourner dans le porte-outil et la coupe sera instable.

Dans les cas extrêmes, l'outil peut même sortir complètement du porte-outil. La transmission du couple est obtenue de différentes manières sur les systèmes porte-outil individuels : les outils peuvent être vissés par filetage dans le corps. Dans ce cas, le filetage doit être conçu de façon à correspondre au moins au couple de sortie.

Une deuxième variante consiste en des outils serrés mécaniquement et équipés d'un entraînement positif. Un tel serrage n'est cependant efficace que si les couples en présence n'excèdent pas la résistance à la rupture ou au cisaillement des composants. En règle générale, ces résistances sont nettement supérieures aux couples générés lors de l'usinage, et une grande fiabilité de processus est garantie par l'utilisation d'outils serrés mécaniquement.

Enfin, la troisième option est le serrage d'outil par la force, qui utilise des connexions à pressage transversal. Dans ce cas, l'alésage qui reçoit l'outil subit l'influence de la chaleur ou de forces externes, et l'outil est tendu par un chevauchement. En règle générale, les systèmes de porte-outils de précision, tels que les mandrins à expansion hydraulique, fonctionnent selon ce principe.

Dans le contexte des récentes évolutions technologiques, il a été possible d'augmenter les forces de serrage des mandrins à expansion hydrauliques à un point tel que l'usinage même volumineux puisse s'effectuer de manière fiable. Avec un diamètre de 20 mm, des couples allant jusqu'à 900 Nm sont transmis avec les mandrins à expansion hydraulique modernes.

Rigidité radiale : une rigidité radiale élevée permet des efforts de coupe élevés (ex : entrées importantes et vitesses d'avance élevées). C'est donc un critère essentiel pour l'usinage de gros volumes, car il influe de manière décisive sur le temps d'usinage et, par voie de conséquence, sur la productivité, mais également sur la projection éventuelle des outils.

La rigidité radiale dépend des propriétés du matériau du porte-outil (E-module) et de son traitement, de la géométrie du porte-outil et de son intégration dans l'ensemble du système de la machine-outil, notamment de l'interface vers la broche de la machine. Pour simplifier : plus le porte-outil est court, plus son diamètre est grand, plus l'unité composée de l'outil et de son montage est homogène, plus la paroi du montage de l'outil est solide, plus le support du porte-outil sur la broche est conséquent, et plus la rigidité radiale est importante.

Contour de collision : dans le cas de pièces entièrement usinées en seulement deux étapes de serrage sur des machines modernes à 5 axes ; l'accessibilité joue ici un rôle essentiel. Il faut alors des porte-outils minces capables de transmettre un couple suffisamment élevé tout en garantissant une précision élevée de la pièce.

Dans les espaces particulièrement exigus, il est également possible de recourir à des rallonges d'outil montées entre l'outil et le porte-outil, si nécessaire. Contrairement aux porte-outils à contour optimisé avec interface de broche, les rallonges d'outil se prêtent à un usage très flexible. Ils sont disponibles avec différentes technologies de serrage.

Aptitude aux grandes vitesses : si la vitesse de rotation de la broche atteint 80 000 tr/min voire plus lors de l'usinage à grande vitesse, les porte-outils doivent remplir des conditions spéciales en termes de géométrie, de concentricité, de qualité d'équilibrage mais également de sécurité de processus lors du changement d'outil.

Plus le diamètre de serrage est réduit, plus les porte-outils universels mécaniques, les porte-outils thermorétractables et les porte-outils à expansion hydraulique atteignent fréquemment leurs limites, soit parce que l'espace disponible est insuffisant pour le mécanisme de serrage correspondant, soit parce que des outils de si petites dimensions ne peuvent plus être remplacés de manière fiable ou ajustés avec précision.

D'autres techniques de serrage, telles que la technique de serrage polygonale qui ne contient aucune pièce mobile, prennent ici tout leur sens.

Les critères de qualité déterminent la précision et la productivité

Historiquement, le respect des critères de base avait toujours été suffisant pour effectuer la plupart des opérations d'usinage. En raison d'exigences croissantes en matière de qualité des pièces et d'efficacité d'usinage, et dans un contexte marqué par la modernisation des concepts et des procédures de machines-outils, des facteurs auparavant considérés comme secondaires, qui pouvaient également être qualifiés de critères de qualité, gagnent maintenant rapidement en importance.

On peut également observer ici des rythmes de développement différents selon les industries et selon les parties du monde. Plus les exigences sont élevées en matière de précision dimensionnelle et de qualité de surface, mais également de rentabilité, plus les critères de qualité suivants sont rigoureux.

Précision de concentricité : pour un usinage de précision, la précision de concentricité des outils et de l'ensemble du train d'entraînement sont d'une importance cruciale. Ce sont en effet eux qui déterminent si les dimensions et les tolérances sont atteintes. Par ailleurs, la précision de concentricité a une influence significative sur l'usure de l'arête de l'outil et sur la durée de vie de la broche de la machine.

Si l'outil serré ne tourne pas de manière centrée par rapport à l'axe du porte-outil, des inexactitudes risquent de se produire et les dimensions requises sur la pièce ne seront pas respectées. De plus, les outils commenceront à casser lors de l'usinage, entraînant des micro-éruptions sur la lame et accélérant l'usure de celle-ci.

Répétabilité : la répétabilité d'un porte-outil décrit dans quelle mesure le montage d'un outil peut reproduire un paramètre défini après plusieurs tentatives. Pour l'usinage de précision moderne, ce n'est pas tant la précision absolue qui est déterminante que la répétabilité de la machine, et donc du porte-outil.

Les erreurs de machine systématiques peuvent être compensées relativement facilement dans les machines CNC modernes au moyen d'algorithmes dans la commande de machine. Toutefois, cela n'est possible que si le degré de répétabilité est élevé, c'est-à-dire si les écarts respectifs sont toujours aussi identiques que possible.

La répétabilité du porte-outil est donc décisive pour déterminer quelles précisions sont finalement atteintes sur la pièce.

Qualité d'équilibrage : pour simplifier, un déséquilibre survient lorsque la masse d'un corps en rotation est inégalement répartie, soit parce que le centre de gravité n'est pas situé sur l'axe de rotation (déséquilibre statique), soit parce que l'axe principal d'inertie n'est pas parallèle à l'axe de rotation (déséquilibre dynamique).

Les porte-outils présentent souvent une combinaison de déséquilibres statique et dynamique. Les causes peuvent être entre autres : interprétations techniques liées à la conception du porte-outil ou de l'outil (ex : outils à arête simple) ; conception asymétrique du porte-outil (due par exemple à des rainures de préhension ou à des vis de serrage) ; répartition asymétrique de la masse due aux tolérances de fabrication ; défaut d'alignement ou erreurs de montage du corps en rotation.

Les porte-outils présentant des déséquilibres conséquents ont des effets négatifs à plusieurs égards : mauvaise qualité de surface due aux vibrations exercées sur le porte-outil ; limitation des vitesses de coupe réalisables ; diminution de la précision de production ; réduction de la durée de vie de l'outil ; dommages à la broche de la machine.

Amortissement des vibrations : en fonction de la réponse en fréquence tolérée de l'ensemble du système comprenant la machine, le porte-outil, l'outil, le serrage de la pièce et la pièce elle-même, des vibrations se produisent lors de chaque usinage. Celles-ci peuvent avoir des effets considérables sur le résultat de l'usinage et accélérer l'usure de l'outil, le casser ou endommager la machine.

À la manière d'un amortisseur, les porte-outils sont capables d'amortir les vibrations et de favoriser une action de coupe régulière et homogène en fonction de la technique de serrage. Cela permet de réduire les émissions sonores, d'améliorer la qualité de la surface de la pièce, de prolonger la durée de vie de l'outil et de préserver la broche de l'usure.

Alimentation en fluide de refroidissement : les lubrifiants de refroidissement remplissent des tâches multiples dans l'usinage. Ils éliminent les copeaux, réduisent la chaleur et les frottements, garantissent une température uniforme de l'outil et de la pièce, et assurent le respect des tolérances.

Selon le type d'alimentation en fluide de refroidissement, on fait une distinction entre refroidissement externe, refroidissement périphérique et refroidissement interne. Le refroidissement interne présente certains avantages : le lubrifiant de refroidissement arrive exactement sur l'arête sans qu'il ne soit nécessaire d'aligner manuellement les buses de refroidissement, et les copeaux sont également éliminés de manière sûre des contours étroits et profonds.

L'arête peut ainsi être refroidie efficacement même en cas de perçage d'alésages profonds. En conséquence, la durée de vie de l'outil est prolongée et les paramètres du processus peuvent parfois être considérablement augmentés.

Les critères économiques influent sur l'efficacité de l'usinage

Là où les critères de base et les critères de qualité définissent directement le processus d'usinage et sont toujours considérés comme prioritaires, les critères économiques peuvent aider à prendre une décision finale du point de vue économique. Outre le coût d'acquisition pur du porte-outil, il convient de prendre en compte les coûts directs : durée de vie, investissements dans les périphériques, coûts d'exploitation (changements d'outils, nettoyage, réglage de longueur et maintenance), flexibilité, consommation d'énergie lors du changement d'outil et possibilité de réutilisation des fixations.

D'un autre côté, les coûts indirects jouent notamment un rôle clé. Ils incluent principalement les coûts d'outil (la durée de vie des outils variant considérablement en fonction du système de serrage utilisé) ainsi que les coûts/économies résultant des augmentations et diminutions de productivité.

Concernant la durée de vie, les coûts indirects par porte-outil peuvent générer des économies de l'ordre de cinq chiffres. En outre, l'aspect de la prévention des accidents a rapidement gagné en importance. Les brûlures et l'écrasement sont notamment considérés comme des risques potentiels.

Comparaison systématique

Le catalogue des critères montre qu'il est toujours recommandé de réfléchir en détail à l'application concernée au moment de choisir un porte-outil. SCHUNK, en tant que leader mondial des techniques de serrage et des systèmes de préhension, dispose de connaissances approfondies dans ce domaine.

De plus, le programme de porte-outils SCHUNK est considéré comme la gamme de produits technologiques la plus complète fabriquée en Allemagne. allant des systèmes de porte-outils mécaniques et de la technologie de thermorétraction aux porte-outils haut de gamme basés sur la technologie d'expansion hydraulique ou de serrage polygonal en passant par les porte-outils à expansion hydraulique à prix attractifs.

Le porte-outil à capteurs iTENDO est actuellement ce qui se fait de mieux sur le marché. Il permet une détection efficace de l'état, une consignation de la sécurité de processus, un contrôle en temps réel de la vitesse et du débit d'alimentation, ainsi qu'une valeur limite de détection sans intervention humaine.

www.schunk.com