Comment les jumeaux numériques se mettent au service de l’automatisation industrielle

Les jumeaux numériques font partie des briques technologiques que les industriels peuvent mettre en oeuvre pour accélérer leur processus de transformation numérique. Ils peuvent permettre notamment d'optimiser les processus de production et les interventions de maintenance et de gagner en efficacité opérationnelle.

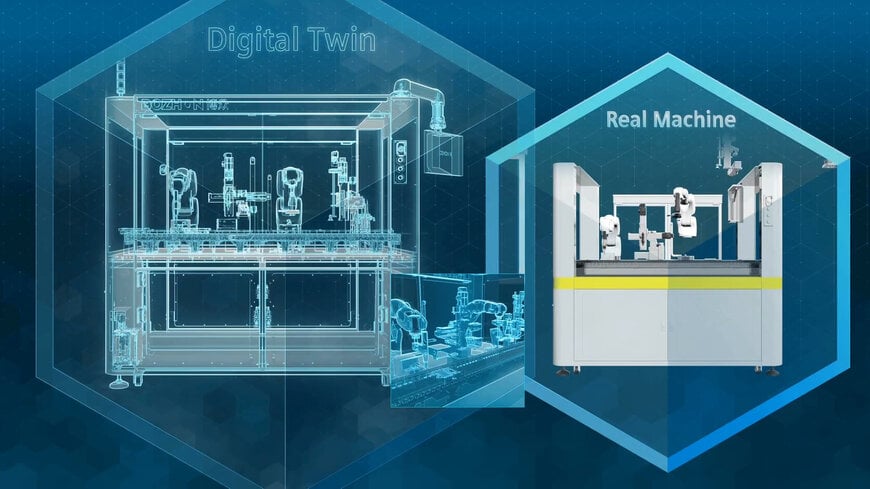

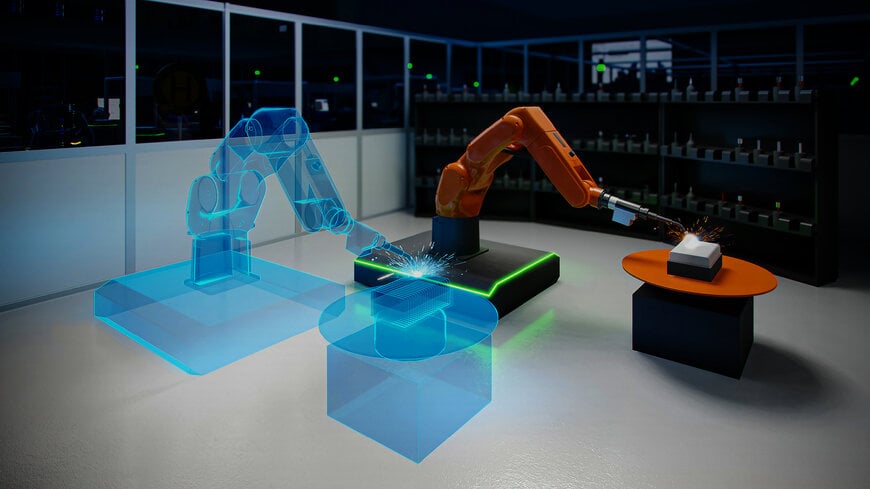

En termes simples, un jumeau numérique est une copie ou réplique virtuelle d’un objet réel – un objet, une usine, un bâtiment, un processus ou un système – sur un ordinateur. Ce jumeau numérique n’est pas seulement un dessin ou un modèle 3D – il s’agit en réalité d’une représentation graphique multidimensionnelle qui se comporte comme l’objet réel dont il est la réplique. Le jumeau numérique est connecté à l’objet ou au processus physique via des capteurs et des dispositifs IoT, et constitue un modèle interactif dans le sens où les changements effectués sur l’un sont répercutés ou reproduits par l’autre. Pour faire une analogie simple, c’est comme un jeu vidéo de voiture de course où une vraie voiture est reliée par des capteurs à la réplique virtuelle à l’écran, manipulée par le joueur.

Bien que le terme « jumeau numérique » soit apparu pour la première fois dans les archives de la NASA seulement en 2010, l’agence spatiale américaine utilisait déjà ce concept dès les années 1960 dans le cadre du programme Apollo, lorsqu’elle construisait deux modèles identiques des engins spatiaux pour étudier leur comportement et consigner les performances réelles lors des missions. L’industrie aérospatiale et aéronautique a été à l’avant-garde de l’exploration et du développement du concept de jumeau numérique au cours des trois décennies suivantes. En 1989, lors du développement du Boeing 777, c’est la première fois qu’une « maquette numérique » complète de l’avion a été créée à l’aide du logiciel Catia de Dassault Systèmes. Cette maquette numérique a permis de concevoir, simuler et tester l’avion virtuellement avant la construction de prototypes physiques, ouvrant ainsi une nouvelle ère de conception aéronautique sans papier. Bien plus tard, Bernard Charlès, alors vice-président et PDG de Dassault Systèmes, déclarait : « En 1989, nous avons créé le premier jumeau virtuel d’un avion géant, le Boeing 777. »

Dassault Systèmes est l’un des grands promoteurs du concept, mais préfère l’appellation « jumeaux virtuels ». Source de l’image : Dassault Systèmes

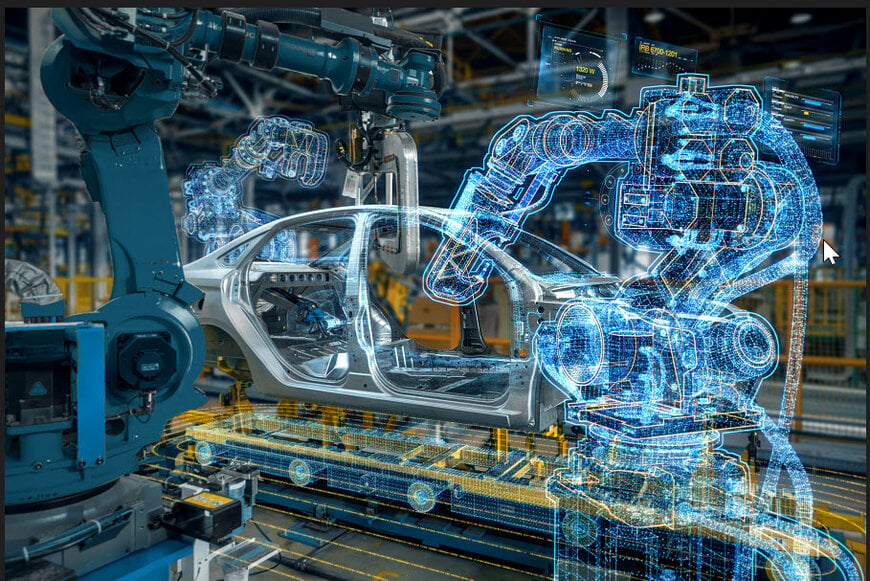

Aujourd’hui, les jumeaux numériques sont considérés comme l’un des piliers de l’automatisation industrielle dans l’ère de l’Industrie 4.0. Ils ne se contentent pas de contribuer à la conception et au développement de produits et d’usines, mais fournissent également un miroir virtuel des actifs physiques, facilitant la surveillance en temps réel de leurs performances et de leur état. Les jumeaux numériques sont aussi au cœur des technologies fondamentales qui composent le métavers industriel, cet écosystème émergent dédié à la fabrication de nouvelle génération. Parmi les principaux fournisseurs de technologies de jumeaux numériques figurent des entreprises d’automatisation de renommée mondiale telles que ABB, Ansys, AVEVA, Bosch, PTC, Rockwell Automation et Siemens. Ce ne sont là que quelques noms ; des dizaines d’autres entreprises, comme Bentley Systems, Cisco, IBM, Microsoft, NVIDIA, Holo-Light, QIO Technologies, etc., proposent des services de plateforme et bien plus encore. Cet article examine en profondeur le rôle des jumeaux numériques dans l’automatisation industrielle sous tous ses aspects.

Comprendre les jumeaux numériques

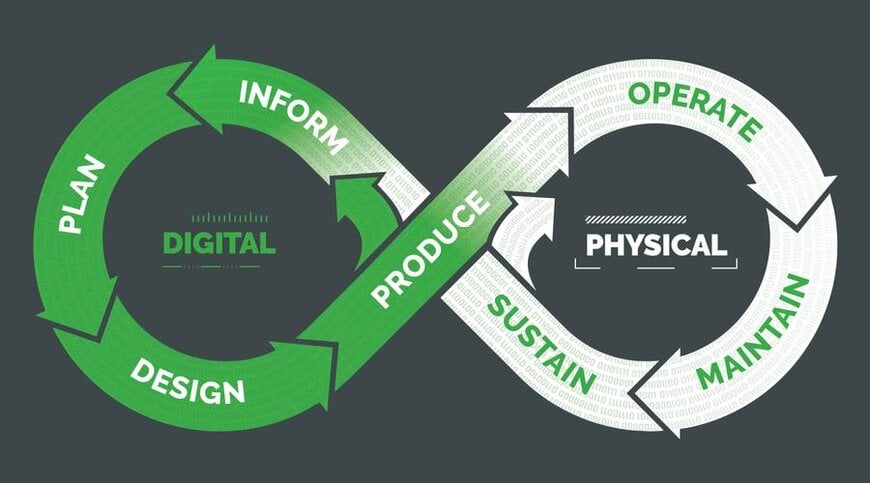

La phrase d’ouverture de cet article explique ce qu’est un jumeau numérique en des termes très simples. Toutefois, pour les professionnels de l’industrie de l’automatisation, un jumeau numérique est bien plus qu’une simple réplique virtuelle d’un objet ou d’un processus. Il peut être défini comme une représentation virtuelle dynamique d’un actif physique, d’un processus ou d’un système tout au long de son cycle de vie, constamment mise à jour avec des données en temps réel provenant de capteurs, de simulations et d’autres sources, permettant ainsi la surveillance, l’analyse, la prédiction et l’optimisation des performances. En d’autres termes, le jumeau numérique en usage industriel reflète en temps réel les actifs physiques via des données, des modèles et de l’analytique. Cela est rendu possible grâce à une boucle de rétroaction continue formée par : capteurs → plateforme de données → analytique → informations exploitables → action de contrôle. Pour être efficace, le jumeau numérique doit rester synchronisé avec son homologue physique, généralement via un flux de données en temps réel ou quasi réel, garantissant que le modèle virtuel reflète fidèlement la réalité physique.

Les caractéristiques fondamentales d’un jumeau numérique sont les suivantes :

- Dynamique et virtuel – Ce n’est pas un modèle statique ; il évolue avec son équivalent physique.

- Couvre les actifs, les processus et les systèmes – S’applique aussi bien à une seule machine qu’à une chaîne d’approvisionnement entière.

- Perspective cycle de vie – Démarre à la phase de conception et continue durant l’exploitation, la maintenance, jusqu’à la fin de vie.

- Basé sur les données – L’intégration de données en temps réel ou quasi réel est essentielle.

- Orienté action – Le but n’est pas seulement de refléter la réalité, mais d’analyser, de prédire et d’améliorer les résultats.

À ce stade, il est pertinent de s’arrêter un instant pour examiner les technologies qui rendent le fonctionnement des jumeaux numériques possible. Les principales technologies habilitantes sont les suivantes :

- IoT et IIoT (Internet industriel des objets)

- Edge computing et cloud computing

- Intelligence artificielle et apprentissage automatique (IA & ML)

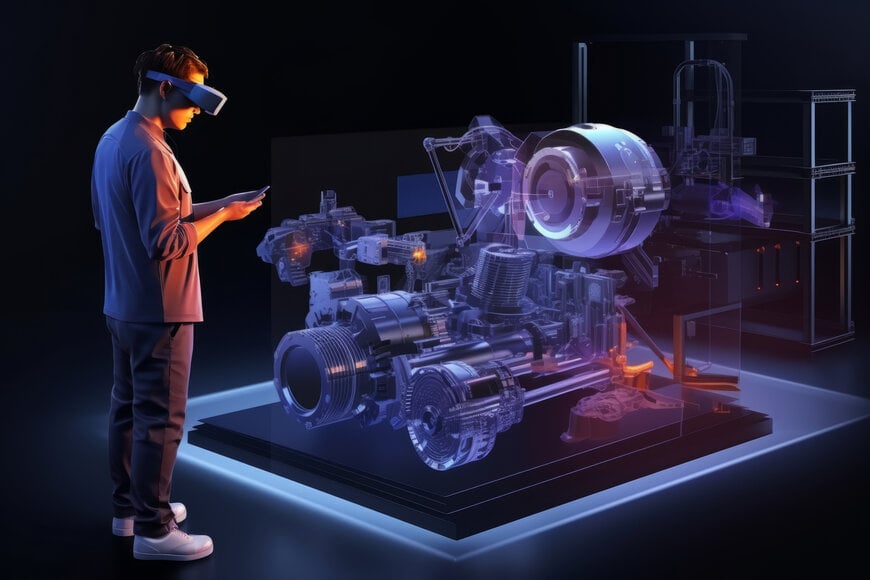

- Réalité étendue (XR) – terme englobant toutes les technologies immersives

- Logiciels de modélisation 3D et de simulation

- Normes de connectivité (OPC UA, MQTT, 5G)

Les copies virtuelles d’actifs physiques permettent de simuler et d’optimiser les flux de travail et les processus. Crédit photo : Bosch

Types de jumeaux numériques

Il existe différents types de jumeaux numériques utilisés dans l’industrie, bien que le concept de base reste identique. Les différences résident dans les détails, généralement en fonction du champ d’application. Les principaux types de jumeaux numériques incluent :

1. Jumeaux de composant/pièce : Ce sont les plus basiques et les plus petits, car ils concernent uniquement une pièce ou un composant individuel, et non l’ensemble d’une machine ou d’un système. Ce type de jumeau numérique se concentre sur les propriétés, l’état et le comportement d’un seul composant – par exemple un cylindre, un piston, une vanne – et est utilisé pour l’analyse des contraintes de matériaux, l’optimisation de la conception ou la détection précoce de défaillances.

2. Jumeaux d’actif : Ils représentent un actif physique complet ou un équipement, et illustrent les interactions entre les différents composants d’une machine ou d’un dispositif donné – par exemple un moteur, un compresseur, un générateur ou un alternateur. Ils sont utilisés pour la surveillance des performances, la maintenance prédictive, l’optimisation opérationnelle, etc.

3. Jumeaux de système/unité : Les jumeaux de système ou d’unité représentent un ensemble d’actifs fonctionnant ensemble comme une unité opérationnelle. Ils capturent les interdépendances et les flux de processus entre plusieurs actifs dans une usine de fabrication ou de transformation. Leur application concerne l’optimisation des processus sur une ligne de production, l’analyse des goulets d’étranglement, etc.

4. Jumeaux de processus : Ces jumeaux représentent des processus de fabrication ou opérationnels de bout en bout. Ils sont conçus pour simuler les flux de travail, les étapes de production et la dynamique des processus. L’objectif est d’améliorer l’efficacité, de tester des scénarios, d’optimiser le rendement, entre autres.

5. Jumeaux d’usine/de site : Ils modélisent l’ensemble d’un site de production ou d’une installation industrielle, en intégrant plusieurs jumeaux de systèmes afin d’offrir une vision globale des opérations. Ils sont utilisés pour la gestion énergétique à l’échelle du site, la conformité en matière de sécurité, la planification de capacité, etc.

6. Jumeaux de réseau/chaîne d’approvisionnement : Comme leur nom l’indique, ils sont appliqués à l’ensemble de la chaîne logistique ou du réseau de distribution interconnecté, afin de suivre les flux de produits, la logistique et les dynamiques offre-demande. Leur objectif est l’optimisation des stocks, la gestion des risques et la planification de la résilience.

7. Jumeaux centrés sur l’humain : Ces jumeaux numériques modélisent les opérateurs humains, les équipes de maintenance ou les interactions avec les clients, afin de simuler l’ergonomie, l’exécution des tâches et l’impact des décisions. Ils sont bien entendu appliqués à des problématiques liées à la sécurité du personnel, à la formation ou à l’analyse de la performance humaine.

8. Jumeaux hybrides ou composites : Ces jumeaux combinent plusieurs types – c’est-à-dire deux ou plus parmi ceux décrits ci-dessus – pour fournir une vision intégrée dans des scénarios spécifiques. L’objectif est d’offrir une visibilité multi-niveaux dans des systèmes complexes et interconnectés. Leur utilisation concerne des cas plus avancés comme le pilotage d’une usine intelligente ou un écosystème de métavers industriel.

Jumeaux numériques et automatisation industrielle

Maintenant que nous avons compris les fondamentaux des jumeaux numériques, il convient d’examiner leur utilité concrète : à quoi servent-ils et dans quels domaines sont-ils appliqués ? Mais avant cela, il faut aussi aborder la question de leur intégration dans l’écosystème de l’automatisation industrielle, plus précisément avec les environnements PLC/SCADA/DCS. Cela se fait via des protocoles de communication comme OPC UA ou des API personnalisées, permettant un échange bidirectionnel de données en temps réel entre les actifs physiques et leurs modèles virtuels. Le jumeau numérique peut ainsi recevoir des données en direct pour la surveillance et la simulation, et transmettre en retour des stratégies de contrôle optimisées vers le SCADA ou le DCS pour validation et exécution dans le monde réel. Cette interconnexion rend possible la maintenance prédictive, l’optimisation des performances et les tests virtuels. Les données circulent des équipements physiques vers le jumeau numérique, où des analyses génèrent des insights sur les processus de production, qui sont ensuite intégrés au MES pour la gestion en temps réel de l’atelier, et à l’ERP pour la planification stratégique, créant ainsi un environnement de production intelligent et unifié.

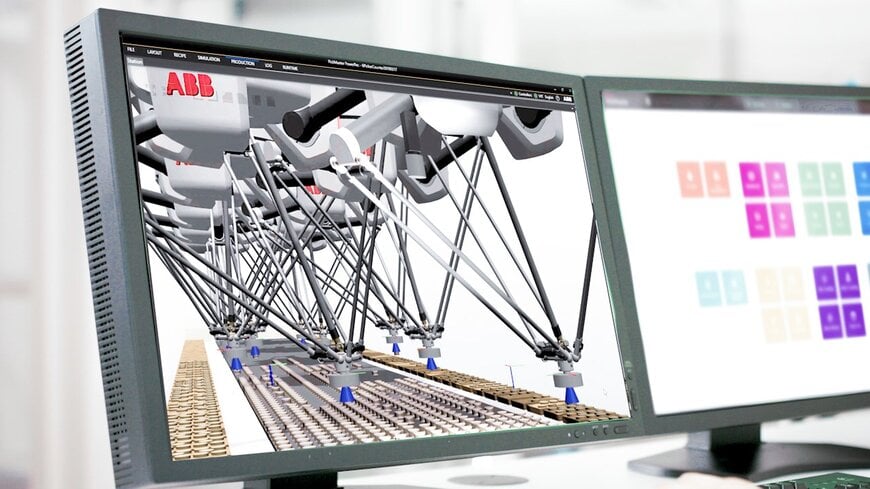

ABB PickMaster Twin permet de réduire les temps de mise en service. Source : ABB

En matière d’applications dans l’automatisation industrielle, les jumeaux numériques sont nombreux et visent principalement à optimiser les processus, améliorer l’efficacité et renforcer les performances globales. Ces objectifs sont atteints à travers des domaines clés tels que la maintenance prédictive, la simulation de systèmes, l’optimisation des processus et le contrôle qualité. Mais surtout, les jumeaux numériques jouent un rôle essentiel dans la mise en service virtuelle, la formation des opérateurs et la simulation des opérations réelles. Voici les principales applications analysées de plus près :

1. Maintenance prédictive : Pratique parmi les plus rentables, la maintenance prédictive via les jumeaux numériques permet de surveiller en temps réel les équipements et systèmes afin de prévoir les besoins de maintenance. Le jumeau numérique identifie les anomalies en analysant les données d’exploitation et anticipe les interventions nécessaires, favorisant ainsi une maintenance proactive et opportune.

2. Simulation et optimisation des systèmes : En simulant le comportement de systèmes complexes – chaînes de production, usines entières – dans différentes conditions, le jumeau numérique permet aux ingénieurs de tester des scénarios, d’optimiser les processus et d’identifier les goulets d’étranglement sans perturber les opérations physiques. La simulation de différents aménagements, flux de travail et paramètres permet d’ajuster les systèmes pour maximiser l’efficacité et le débit.

3. Optimisation des processus : De la même manière que pour les systèmes, les jumeaux numériques peuvent analyser les données issues des capteurs et systèmes de contrôle afin d’identifier les inefficacités dans les processus de fabrication. Ces informations permettent ensuite d’optimiser les flux de matériaux, la consommation énergétique et l’utilisation des ressources, avec pour résultat une réduction des gaspillages et une productivité accrue.

4. Contrôle qualité : Le contrôle qualité est une dimension cruciale de la production, et les jumeaux numériques peuvent surveiller la qualité des produits tout au long du processus de fabrication, en détectant les défauts et écarts par rapport aux spécifications. Cela se fait grâce à l’analyse des données issues des capteurs et systèmes d’inspection, permettant d’identifier très en amont les problèmes potentiels de qualité, avant qu’ils ne prennent de l’ampleur.

5. Formation et apprentissage : Les jumeaux numériques sont aussi d’excellents outils de formation pour les opérateurs et le personnel de maintenance. Étant donné que l’environnement virtuel reflète fidèlement le fonctionnement réel du système, les utilisateurs peuvent interagir avec le jumeau numérique pour se familiariser, apprendre à l’exploiter et le maintenir en toute sécurité et efficacité. Cela permet de réduire la courbe d’apprentissage des nouveaux employés sans recourir à des prototypes physiques coûteux.

6. Surveillance et contrôle à distance : L’un des atouts majeurs du jumeau numérique est la capacité de surveillance et de contrôle à distance des actifs industriels. Il ne s’agit pas seulement d’activer ou désactiver des équipements à distance, mais bien de gérer et visualiser en temps réel l’état d’un site ou d’un équipement, depuis n’importe quel endroit. C’est particulièrement utile dans des opérations géographiquement dispersées ou en milieux à risque.

7. Collaboration améliorée : Enfin, les jumeaux numériques permettent une meilleure collaboration entre différentes équipes – sur site ou à distance – en travaillant sur une même plateforme, partageant données et analyses, opérant des modifications de conception ou procédant à des résolutions de problèmes collaboratives.

Dans l’ensemble, ces applications montrent à quel point les jumeaux numériques sont de puissants leviers pour optimiser les opérations, améliorer l’efficacité et stimuler l’innovation à toutes les étapes du cycle de vie d’un produit.

Bénéfices et retour sur investissement (RoI) des jumeaux numériques

Même si les technologies avancées comme les jumeaux numériques sont désormais disponibles et démontrent un impact significatif aussi bien dans les industries manufacturières que de process, leur mise en œuvre soulève une question cruciale : celle du retour sur investissement (RoI). Au sein des entreprises, les décisions sont souvent tiraillées entre les considérations financières et les impératifs technologiques. Une direction tournée vers l’avenir devrait trancher en faveur de l’intérêt stratégique de l’organisation, même si cela implique une part de risque. Il en va de même pour les jumeaux numériques. Du côté positif, les bénéfices sont désormais clairs grâce à de nombreux cas d’usage réussis, ce qui favorise leur adoption dans divers secteurs – industrie manufacturière, pétrole et gaz, énergie, santé, aérospatial, villes intelligentes, etc. Les entreprises sont aujourd’hui davantage convaincues de la valeur ajoutée que représentent ces technologies.

Voici les principaux bénéfices des jumeaux numériques :

1. Efficacité opérationnelle : Comme vu précédemment, les jumeaux numériques permettent une surveillance en temps réel et fournissent des insights prédictifs qui réduisent les temps d’arrêt. Ils aident également à optimiser les calendriers de maintenance (prédictive vs préventive vs réactive) et à réduire les arrêts imprévus, augmentant ainsi la disponibilité des équipements.

2. Réduction des coûts : Une efficacité accrue se traduit par des économies de maintenance grâce à l’anticipation des défaillances. Une performance optimisée permet également de diminuer la consommation d’énergie et donc les coûts associés. Par ailleurs, les besoins en pièces de rechange peuvent être mieux anticipés, réduisant les stocks nécessaires.

3. Amélioration de la conception des produits et des processus : En facilitant les tests virtuels avant le prototypage physique, les jumeaux numériques raccourcissent les cycles de développement et accélèrent la mise sur le marché. L’identification précoce des défauts de conception réduit également les dépenses en R&D et les coûts de prototypage.

4. Prise de décision améliorée : Les jumeaux numériques sont de puissants générateurs de données – une quantité massive d’informations riches en enseignements. Cela améliore la gestion du cycle de vie des actifs. Les analyses de type « what-if » permises par la simulation de scénarios facilitent la planification stratégique. Un avantage supplémentaire concerne la sécurité des opérateurs, renforcée par une meilleure visibilité sur le fonctionnement des installations.

5. Durabilité : L’un des bénéfices majeurs, découlant de tous les précédents, est la contribution des jumeaux numériques à la durabilité. En optimisant la consommation énergétique et l’usage des ressources, ils réduisent l’empreinte carbone et aident les industriels à progresser vers des objectifs de neutralité carbone en simulant et validant des processus plus respectueux de l’environnement.

6. Expérience client et nouveaux modèles économiques : Enfin, la conception de produits personnalisés grâce à la simulation ouvre la voie à des modèles « as-a-service » basés sur la surveillance continue de l’usage des actifs. Cela permet une meilleure expérience client et de nouveaux relais de croissance.

De nombreuses études démontrent un retour sur investissement significatif des jumeaux numériques dans divers secteurs. Un rapport récent de Visual Capitalist – l’un des éditeurs en ligne à la croissance la plus rapide dans le monde – citant une enquête menée par Hexagon, fait état de RoI médians supérieurs à 200 % dans les secteurs de l’énergie et de la fabrication. Même si ce chiffre peut sembler exceptionnel, l’étude d’Hexagon indique que 92 % des entreprises qui suivent leur RoI constatent un retour supérieur à 10 %, et que la moitié d’entre elles enregistrent des retours au-delà de 20 %. Elle révèle également que 74 % des dirigeants interrogés prévoient d’augmenter leurs investissements dans les jumeaux numériques l’année suivante. Les entreprises qui adoptent cette technologie dès maintenant en récoltent déjà les fruits, se positionnant en avance sur leurs concurrents plus lents à s’adapter.

Les jumeaux numériques transforment rapidement l’industrie manufacturière. Source : Freepik

Défis et obstacles à l’adoption

Au vu des atouts et bénéfices évoqués dans les paragraphes précédents, l’adoption généralisée des jumeaux numériques dans l’industrie pourrait sembler aller de soi. Pourtant, malgré l’engouement des grands acteurs industriels, plusieurs obstacles freinent leur déploiement à grande échelle – des défis assez classiques dès lors qu’une nouvelle technologie émerge. Alors, quels sont ces freins ?

Sans surprise, le premier et le plus important est le coût de mise en œuvre. Bien que le jumeau numérique apporte une réelle valeur ajoutée, sa création et sa maintenance exigent des investissements conséquents : capteurs, connectivité, puissance de calcul, logiciels spécialisés… Dans de nombreux secteurs à forte intensité capitalistique comme le pétrole, le gaz, la métallurgie ou la fabrication lourde, ces coûts initiaux élevés constituent un frein majeur, d’autant que le retour sur investissement n’est pas forcément visible à court ou moyen terme.

Outre les coûts, un autre obstacle significatif est l’intégration avec les équipements existants, souvent anciens. Les entreprises ne remplacent pas facilement des machines encore opérationnelles, étant donné leur coût d’acquisition élevé. Or, ces équipements dits « legacy » ne sont pas toujours compatibles avec les exigences des jumeaux numériques, même après avoir été rétrofités avec des capteurs ou dispositifs IoT. Cette incertitude technique incite les directions à différer les décisions.

Le manque de compétences qualifiées représente également une barrière. Les jumeaux numériques exigent des expertises multiples – IoT, data science, intelligence artificielle, ingénierie métier… Les entreprises peinent à recruter les bons profils, et l’écart de compétences avec le personnel existant est souvent difficile à combler, ce qui ralentit les projets.

Un autre frein non négligeable concerne la gestion des données. Les jumeaux numériques reposent sur des données fiables, en temps réel. Or, beaucoup d’entreprises font encore face à des silos de données, des informations incomplètes ou mal standardisées. À cela s’ajoute une résistance culturelle au sein des organisations : certains employés voient les technologies numériques comme une menace pour leur emploi, et craignent que l’automatisation entraîne davantage de contrôle ou de surveillance. Par conséquent, ils hésitent à partager données et savoir-faire, ce qui complique encore la mise en œuvre.

Enfin, la cybersécurité constitue une préoccupation majeure. La dépendance croissante à la connectivité expose les informations sensibles à des risques de cyberattaques ou de violations de données. L’absence de standards harmonisés et de cadres réglementaires clairs ajoute à l’incertitude et freine le déploiement massif des jumeaux numériques.

Le fil numérique fournit les informations nécessaires à la création et à la maintenance du jumeau numérique. Source : PTC

Normes, interopérabilité et bonnes pratiques

En matière de normes et de cadres d’interopérabilité pour les jumeaux numériques, les travaux sont toujours en cours, tenant compte de divers paramètres comme la sécurité, l’intégrité des données, l’interaction homme-jumeau numérique et les spécificités sectorielles. Plusieurs organismes – ISO, IEC, IEEE, OPC Foundation – œuvrent à l’élaboration de normes fondamentales visant à garantir des déploiements cohérents, sécurisés et fiables des jumeaux numériques.

L’une des premières initiatives en ce sens est la série ISO 23247, publiée en 2021, intitulée « Digital Twin Framework for Manufacturing ». Cette norme définit l’architecture de référence, la terminologie et les flux d’information pour les jumeaux numériques dans le secteur manufacturier. Elle standardise la manière dont les entités physiques, les représentations numériques et les échanges de données doivent être structurés. La norme ISO 10303 STEP – Standard for Exchange of Product Data – permet l’échange fluide de données de modèles produits entre divers systèmes CAO, FAO et PLM. La norme ISO 15926 vise quant à elle l’intégration et le transfert de données dans les industries de process, utile à la continuité des données tout au long du cycle de vie.

Il existe également la norme IEC 62832 (Digital Factory Framework) qui offre une méthode structurée pour modéliser une usine numérique, facilitant l’interopérabilité entre l’ingénierie et l’exploitation. D’autres standards comme IEC 61512 (contrôle batch) et IEC 62264 (intégration systèmes d’entreprise-contrôle) sont essentiels pour connecter systèmes de gestion et systèmes de contrôle dans les projets de jumeaux numériques.

Parmi les standards sectoriels, OPC UA (IEC 62541) est l’un des plus adoptés. Il s’agit d’un protocole de communication sécurisé, interopérable et indépendant des fournisseurs, facilitant l’échange de données entre machines, capteurs et jumeaux numériques. Le standard MTConnect, libre de droits, permet aux équipements de production de partager leurs données avec des systèmes supérieurs (MES, ERP, jumeaux numériques).

Concernant l’architecture – c’est-à-dire la manière dont les jumeaux numériques sont construits – deux grandes approches existent : les architectures ouvertes et les écosystèmes propriétaires. Une architecture ouverte repose sur des protocoles standardisés et des composants interopérables, offrant une grande flexibilité, une évolutivité, et une facilité d’intégration avec des systèmes tiers. Cela favorise un écosystème collaboratif et pérenne, mais peut impliquer une mise en œuvre plus complexe et des niveaux de support variables.

Un écosystème propriétaire, en revanche, est un environnement contrôlé par un seul fournisseur, souvent caractérisé par une qualité supérieure, un support technique renforcé et une intégration fluide entre ses propres produits. Mais cela implique un verrouillage technologique, une personnalisation limitée, et parfois une incompatibilité future avec d’autres technologies.

Le choix entre ces deux modèles dépendra des besoins spécifiques de chaque organisation, en fonction de plusieurs critères clés, comme :

- Le besoin d’intégration : si l’objectif est de connecter un large éventail de systèmes actuels ou futurs, l’architecture ouverte est plus adaptée.

- Le niveau de contrôle et de stabilité recherché : un écosystème propriétaire conviendra aux utilisateurs privilégiant une expérience intégrée, stable et fortement encadrée.

- La stratégie à long terme : les architectures ouvertes sont généralement perçues comme plus agiles et évolutives, un avantage dans une démarche de transformation digitale continue.

- Démarrer petit avec un projet pilote avant de déployer à l’échelle de l’usine.

- Définir clairement les objectifs du jumeau numérique (ex. : maintenance prédictive, optimisation de processus).

- Assurer une intégration fluide de données standardisées, en temps réel, depuis capteurs, machines, systèmes IT/OT.

- Utiliser des standards ouverts (ex. : ISO 23247, OPC UA) pour éviter les verrouillages fournisseurs et faciliter l’interopérabilité.

- Sécuriser les flux de données, notamment entre OT, IT et le cloud, grâce à des mesures robustes de cybersécurité.

- Impliquer les équipes opérationnelles, IT, ingénierie et métiers dès le départ pour une adoption globale.

- Couvrir l’ensemble du cycle de vie (conception, construction, exploitation, maintenance).

- Utiliser le machine learning non seulement pour la visualisation, mais aussi pour générer des prédictions exploitables.

- Maintenir la synchronisation du jumeau avec les évolutions physiques pour garantir la fidélité du modèle.

- Suivre les gains de performance, les économies réalisées et les baisses de temps d’arrêt pour justifier une montée en puissance.

L’industrie manufacturière connaît une profonde mutation, cherchant à combler le fossé entre monde physique et monde numérique. Les jumeaux numériques sont au cœur de cette transformation. En permettant de simuler, surveiller et optimiser les opérations en temps réel, ils offrent aux industriels des niveaux inédits d’efficacité, de qualité et d’innovation. Grâce à l’intégration des données et à l’analytique pilotée par l’IA, ils génèrent des informations exploitables pour réduire les arrêts, prolonger la durée de vie des actifs et accélérer les cycles de développement produits. Surtout, ils facilitent une prise de décision prédictive et prescriptive, faisant passer l’industrie d’une maintenance réactive à une maintenance proactive, voire autonome.

Mais cette révolution en est encore à ses débuts. L’ensemble du tissu industriel n’a pas encore franchi ce cap de l’automatisation avancée. Une adoption réussie nécessite une approche holistique, alignant infrastructures technologiques, compétences humaines, cybersécurité et gouvernance avec des objectifs métier clairs. À mesure que les standards se précisent et que l’interopérabilité progresse, les jumeaux numériques deviendront accessibles à toutes les tailles d’entreprises. Pour les industriels, adopter cette technologie n’est plus une option, mais une nécessité. En fin de compte, les jumeaux numériques s’imposent comme une composante essentielle de l’Industrie 4.0, permettant aux entreprises d’être plus résilientes, condition indispensable pour bâtir des écosystèmes pérennes et orientés vers la croissance durable à long terme.